联轴螺栓是水轮发电机转动系统中关键的联接和传动部件,对机组运转的稳定性起着至关重要的作用。为保证其在机组运转时具有良好的受力状态,安装时需要对其进行拉伸,根据这一原因,在其机体的中心部位设有一轴向的贯穿孔,用来丈量拉伸时的伸长值。此中心孔的制作质量会直接影响到联轴螺栓的强度和伸长值丈量的准确性,从而影响机组运转的稳定性。采纳合理的加工工艺保证其加工质量,对机组运转的稳定性具有十分重要的意义。

1.加工难点

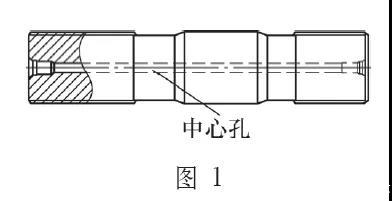

联轴螺栓结构如图1所示。

联轴螺栓中心孔在加工时主要有以下两个方面的难点:

(1)为了保证联轴螺栓具有良好的机械性能,其原料合金含量较高且粗加工后需进行调质处理,处理后的资料硬度和强度非常高,可达40HRC左右,这就使得在加工中心孔时,加工刀具极易磨损,一旦刀具呈现较为严重的磨损后,孔径尺度和外表粗糙度很难保证。

(2)此中心孔的孔径多为Φ20mm左右,可是长度尺度却非常大,多在800~1 000mm,最长可达1 200mm,长径比均在40倍以上,属于超深孔的加工范畴,制造时对加工刀具的刚性、耐磨性和排屑性能等要求极高,一旦加工刀具和加工方法使用不当,加工后极易呈现斜孔、锥孔等状况,严重时会使刀具折断在孔内而无法取出。水轮发电机转动系统中联轴螺栓中心孔SS硕朔钻头加工方案

2.加工工艺方法

(1)运用麻花钻加工。受机械加工技术水平的限制,以往加工此类孔多运用的是高速钢麻花钻,在运用这种加工刀具时,为处理上述加工难题,并尽可能的确保孔的加工质量,需求对加工刀具和加工工艺进程做特殊的组织。

(2)处理加工资料硬度过高难题。为了处理加工资料硬度过高的难题,首要需求对规范的麻花钻进行一定的刃磨处理,详细为:加******花钻的顶角,将原有的118°顶角磨到130°,这样一方面使得加工时可产生较厚且窄的切屑,更有利于排出,另一方面能够有用地减小钻头与孔壁的摩擦,避免加工时钻头卡住乃至折断。

合理选取钻头的后角,因为所加工资料的强度较高,因而钻头的后角不宜过大,一般在7°左右即可,这样能够有用地确保切削刃的强度,避免加工时崩刃现象的产生。其次需求合理的挑选切削参数,因为所加工资料的强度较高,因而加工时切削速度和进给量均不宜选取过大,根据实践的加工经历,切削速度一般不超越10m/min,进给量一般不超越9mm/min。

(3)处理刀具刚性及排屑难题。因为所加工孔的深度很大,为了确保刀具能具有较高刚性,这就需求加工时尽可能的减小刀具的悬伸,详细可采用如下的方法:根据所要加工孔的深度,挑选几种不同长度的刀具配合运用,以加工1 000mm深度的孔为例,能够挑选300mm、500mm、800mm、1 000mm四种规格的钻头进行配合运用,先运用较短的钻头进行加工,待加工到刀具的有用深度后,更换为较长一级的钻头持续加工即可;为了处理加工进程中的排屑难题,常运用往复钻削的加工方法,即每次钻30~50mm深度时将钻头退出孔内一次,待清理铁屑后再次进行加工。

(4)运用焊接深孔钻加工。焊接深孔钻是为目前运用较多的一种深孔加工刀具,加工主体部位的详细方式如图2所示。

因为这种刀具是专门为加工深孔而研发的,因而在加工时,其与麻花钻比较有较大的优势,能够更好的处理深孔加工中的各类难题。首要,与麻花钻的外部冷却不同,此种刀具具有内冷功能,加工时带有一定压力的冷却液由刀具的前端打出,能够达到更好的冷却和排屑效果,因而加工时不需求运用麻花钻那样往复加工的工艺方法;其次,此种刀具的切削部位为硬质合金材质,与麻花钻比较具有更高的硬度,在加工高硬度、高强度的资料时刀具的耐磨性更好,刀具寿数更长,更简单确保孔的加工质量。

(5)运用焊接深孔钻加工工艺进程组织。运用焊接深孔钻加工时,在刀具长度的选取、刀具视点的选取等方面与麻花钻基本相同,但是因为这种刀具没有自定心功能,因而除了运用与麻花钻相同的加工工艺外,还需求增加一个钻引导孔的工艺进程,详细为:在运用焊接深孔钻加工前,首要运用比其径向尺度小5mm左右的麻花钻钻一个深度在30mm左右的孔,之后利用立铣刀进行扩孔,将孔径尺度扩至焊接深孔钻的直径尺度,最后再运用焊接深孔钻进行加工。

3.刀具存在的缺点

(1)在影响加工质量方面:因为刀具本身不具备断屑功用,首要依靠铁屑自然卷曲而断屑,因此加工时产生的热量很大,使得刀具磨损很快,刀具磨损后孔的尺度精度和外表粗糙度急剧变差,加工深度越大,这一问题越发显着;一起因为其产生的铁屑较宽,排屑也不是非常顺畅,容易形成铁屑刮伤已加工外表的现象。

(2)在影响加工功率方面:这种刀具的切削刃是经过手工刃磨而成,切削刃很长且刃磨的质量很难保证,使得加工时切削抗力很大,因此实际使用时尽管切削功率高于麻花钻,但是使用的切削用量还是很小,出产功率较低,无法充沛发挥出硬质合金刀具高速、快进给切削的优势。

(3)在影响出产成本方面:因为其加工部位为焊接硬质合金头的形式,使用过程中需要经常刃磨,达到必定的刃磨次数时整根钻头即作废,加工成本高,经济性能差。这一情况在加工联轴螺栓等硬度较高的原料时尤为显着,在实际使用过程中经常出现钻1~2个孔时就需要刃磨一次,一根钻头刃磨5~6次就作废了,往往加工一台机的联轴螺栓需要使用多支钻头。

4.使用可转位深孔钻加工

可转位深孔钻切削主体部位基本方式如图3所示。

可转位深孔钻是针对焊接深孔钻的缺陷及加工中存在的问题,在其基础上开宣布的一种新式的深孔加工刀具,运用其进行加工时,加工方法与焊接深孔钻基本相同,这里不再赘述。下面首要介绍其加工性能与焊接深孔钻比较存在的优势,详细如下:

(1)这种刀具刀片自身带有分屑槽和断屑槽并具有较大的前角,在加工时能够更好的将铁屑分隔并折断并排出,一方面能够有用的减小切削抗力,从而运用较大的切削用量,进步加工效率,另一方面能够有用的减小切屑对刀具切削刃的磨损,确保在整个深孔加工过程中刀具均能具有尖利的切削刃,从而确保孔径尺度的一致性,防止锥孔的呈现。

(2)在刀片背部的刀体上装置有两个导向块,其装置后的尺度比刀具的理论尺度大0.01~0.02mm,此导向块即能够在钻孔的过程中起到很好的定位效果,确保钻孔的直线度,又能够对已加工的部位进行挤压修光,进步所加工孔的外表粗糙度。

(3)其加工头部采用的为可转位刀片的方式,运用的为三角形刀片,具有三个切削刃,可转位3次,在三个切削刃悉数磨损后只需要更换刀片即可,刀具全体在不损坏的情况下能够持续运用,这样与焊接深孔钻比较就能够极大的节约刀具成本。

(4)刀片采用涂层技术,耐磨性和抗崩刃性更高;一起其可加工原料范围更宽,如碳钢、合金钢、各种不锈钢、铸铁、高温合金和铝合金等,可运用范围更广。

硕朔精密刀具可根据客户加工要求定制以上可转位深孔加工钻头,并提供方案设计、刀具定制等系列指导,为客户有效提高生产效率,节省加工成本。

5.三种加工工艺数据对比分析

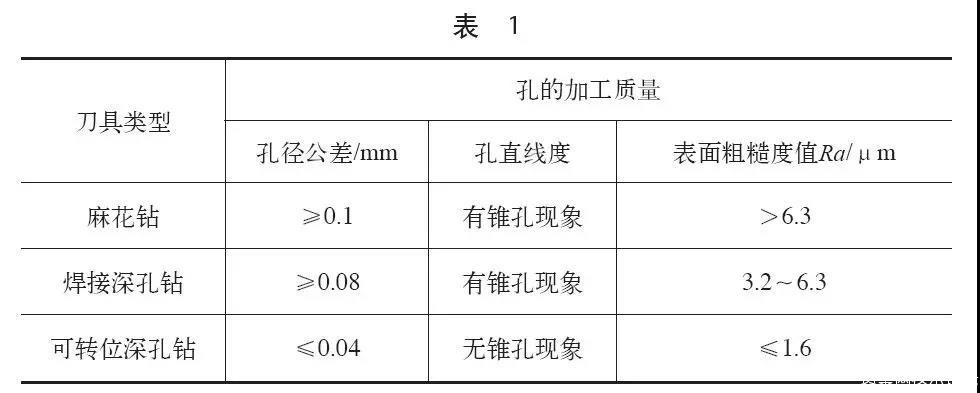

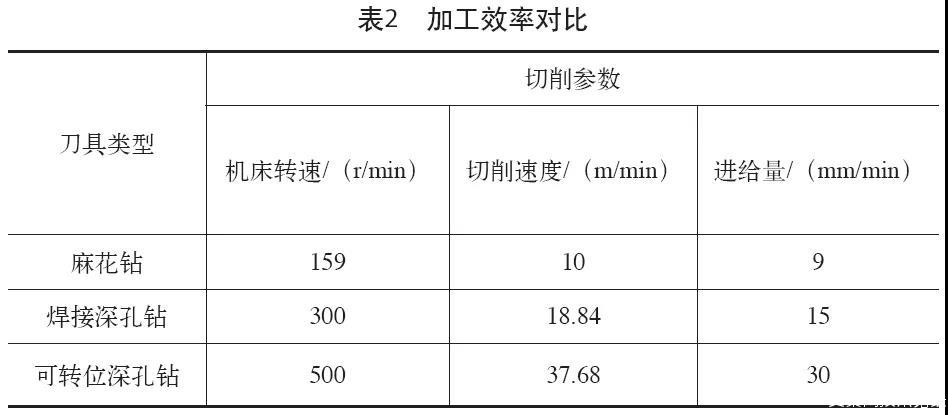

理论上使用三种加工刀具都可以加工出所要的孔,但是在实际使用过程中,使用不同的刀具时,无论是孔的加工质量仍是加工效率均会有较大差别,下面以加工Φ20mm联轴螺栓中心孔的实际情况为例,将三种刀具的加工情况进行比照剖析。加工质量比照如表1所示,加工效率比照如表2所示。

由上述比照可以看出,无论是在加工质量还在加工效率上,麻花钻的性能都是最差的,而可转位深孔钻是加工深孔时的最优挑选。

6.结语

针对水轮发电机联轴螺栓中心孔这类超深孔的加工难点,提出了三种不同的加工工艺计划,并对其进行了详细的介绍,剖析各种不同计划的优缺点,从而得出最优的加工计划。三种加工计划在制造业发展的不同时期均有广泛的使用,处理了很多深孔的加工难题,具有很强的实用性和借鉴意义。

SS/硕朔精密专业生产、定制钨钢麻花钻头、硬质合金内冷麻花钻头、可转位头、深孔内孔冷却钻头、阶梯钻头、定位倒角钻头、钨钢合金中心钻头、复合成型钻头定制等。