交叉孔薄壁缸筒加工刀具

交叉孔薄壁缸筒加工刀具是硕朔定制复合成型刀具及复合刀具进行清根加工措施等相关技术来实现交叉孔薄壁异形缸筒的内孔加工方法。

异形薄壁主孔加工易变形

因缸筒形状为异形,从而不易装夹,采用非契合缸筒形状的夹具(如压板、链条等)夹紧后,主孔会产生装夹变形。另缸筒成品壁薄(7.5~9.5mm),主孔加工完成后会由于加工、装夹等应力而产生变形。

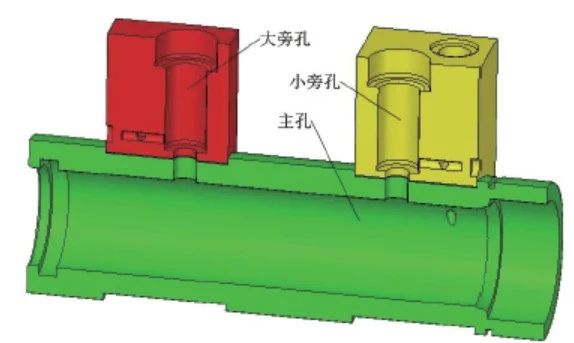

台阶兼交叉孔加工公差难以保证

大旁孔中内孔为台阶孔,钻削底孔后需要再进行镗削或铰削等多道 工序,必然会因为重复定位、装夹产生加工误差,故而无法有效保证台阶孔的同轴度;

而且大旁孔主孔底部与水平小孔呈90°交叉,在大旁孔中各台阶孔进行底孔钻削时,会受到水平小孔影响,导致切削力不均而使钻头产生漂移,从而使大旁孔中各台阶孔的垂直度难以保证。

台阶半盲孔加工难清根

小旁孔中内孔为台阶孔,由于台阶孔相接处无退刀及排屑结构,所以难以对小旁孔中大孔的底部进行清根。

典型交叉孔薄壁异形缸筒结构

主孔先进行数控分层高速切削加工

粗镗主孔内壁时利用数控编程分层切削,进刀为高速、大径向切削深度及小轴向进给的方式。粗镗过程分多次,每次切削深度一般为1mm左右。

加工过程中保持工件稳定性

机加时随着工件壁厚的减少,其刚性也在逐渐降低,机加应力累计增大并持续释放,会导致工件变形增大;多因素均会导致切削震颤,使得工件加工精度降低,因此需分别采取有效措施克服这些加工弊端。

对于工件刚度降低的问题,采用以工件还未加工的部分支撑正在加工的部分,从而提高工件刚度;

对于机加应力增大导致工件变形的问题,采用数控分层高速切削的方法,最大限度减小切削应力,即粗镗内壁时利用数控编程分层切削,进刀为高速、大径向切削深度及小轴向进给的方式。

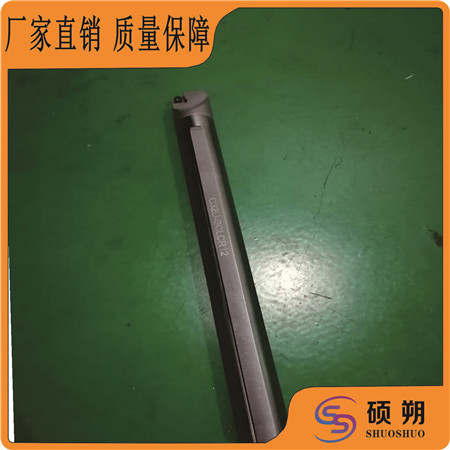

精镗主孔时用防震镗刀精镗主内孔,一般切削速度170~200m/min,进给量0.1mm/r左右,使内孔加工出来的尺寸为下公差,方便后续工序有效展开.

通常操作:钻出大旁孔钻引导底孔-大旁孔铣出引导孔,为后续钻孔进行定位-大旁孔钻出底孔-大旁孔精镗,镗出下偏差-大旁孔阶梯成形铰刀铰孔,余量小,精度高.

SS牌硬质合金钻头或定制一体成型复合刀具均可有效解决加工难题,大大提高加工效率,减少换刀次数,能更好的满足工件尺寸公差要求。